Méthode HACCP hygiène alimentaire

Définition de la méthode HACCP

formation HACCP est une méthode qui permet de contrôler la sécurité alimentaire dans le but de prévenir, éliminer et réduire à un niveau acceptable les dangers biologiques, physique ou chimique.

Cette formation permet de mettre en place les points critiques qu’il faut maîtriser et elle est devenue un standard au fil du temps grâce à une collaboration internationale

La méthode HACCP a été institutionnalisé dans l’Union européenne par la directive 93/43/CE relative à l’hygiène des denrées alimentaires.

En application de la Loi du 27 juillet 2010 (article L.233-4 du code rural et de la pêche maritime), le décret du 24 juin 2011 est venu préciser l’obligation de formation en matière d’hygiène alimentaire, des établissements de restauration commerciale relevant des secteurs de la restauration traditionnelle, des cafétérias et autres libres-services et de la restauration de type rapide.

Ces établissements sont tenus d’avoir dans leur effectif au moins une personne pouvant justifier d’une formation en matière d’hygiène alimentaire adaptée à leur activité. Et ce, à compter du 1er octobre 2012.

Quelle est la définition de HACCP ?

Le HACCP, ou Hazard Analysis and Critical Control Points (Analyse des Dangers et Points Critiques pour leur Maîtrise), est une approche systématique de la sécurité alimentaire qui vise à identifier, évaluer et contrôler les dangers significatifs tout au long du processus de production alimentaire.

Développé initialement dans les années 1960 par la NASA pour assurer la sécurité des aliments destinés aux missions spatiales, le HACCP est aujourd'hui une norme mondiale adoptée par les industries alimentaires et les régulateurs pour prévenir la contamination des aliments.

Le système HACCP repose sur une analyse détaillée des risques potentiels et l'identification des points critiques dans le processus où des mesures de contrôle peuvent être appliquées pour garantir la sécurité des produits alimentaires.

En se concentrant sur la prévention plutôt que sur le contrôle des produits finis, le HACCP permet de minimiser les risques de contamination et d'assurer la conformité aux normes de sécurité alimentaire.

Conditions de réalisation de la formation HACCP définies par l’arrêté du 5 octobre 2011

- Elle doit avoir une durée de 14 heures

- Elle doit être délivrée par un organisme déclaré auprès du Préfet de région qui respecte un cahier des charges et un programme de formation précis.

- Les personnes pouvant justifier d’une expérience professionnelle d’au moins trois ans au sein d’une entreprise du secteur alimentaire comme gestionnaire ou exploitant.

- Les personnes détentrices d’un diplôme ou d’un titre à finalité professionnelle de niveau V et supérieurs délivrés à compter du 1er janvier 2006, inscrits au RNCP, figurant sur la liste annexée à l’arrêté du 25 novembre 2011.

L’HACCP n’est pas une élimination de tout danger, une application du risque zéro ou du principe de précaution. Il s’agit de la maîtrise des dangers identifiés si possible dès la source par la prévention en s’appuyant sur des CCP. Il ne s’agit donc pas de faire de l’hygiène partout et pour tout mais de s’appuyer sur des points critiques à maîtriser. À l’instar des systèmes qualité, il est habituel de voir les responsables qualité avoir la gestion de le HACCP. En fait, l’HACCP doit être avant tout la préoccupation de la production.

De nombreuses entreprises ont généralement une documentation bien faite mais qu’en est-il sur le terrain ? En effet, sur le terrain, on observe les pratiques, les us et les coutumes de la production, et souvent l’on constate que les pratiques actuelles de la production ne sont pas tout à fait en accord avec les procédures préétablies. Les BPH sont bien les préalables (un prérequis) indispensables à l’HACCP.

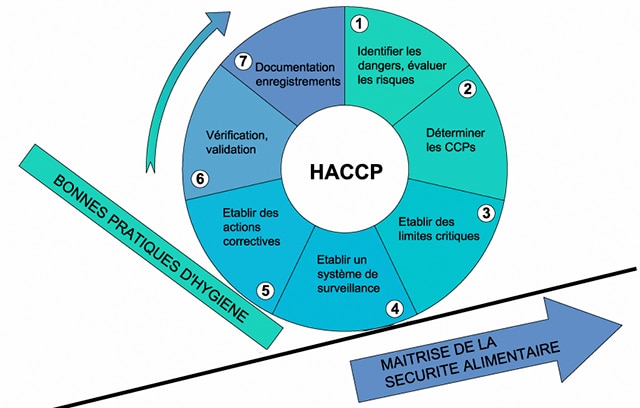

Les 7 principes de la formation HACCP

- Procéder à une analyse des dangers.

- Déterminer les points critiques pour la maîtrise (CCP : Critical Control Point).

- Fixer le ou les seuil(s) critiques(s).

- Mettre en place un système de surveillance des limites critiques permettant de s’assurer que les CCPs maîtrisent effectivement les dangers.

- Déterminer les mesures correctives à prendre lorsque la surveillance révèle qu’un CCP donné n’est pas maîtrisé.

- Appliquer des procédures de vérification afin de confirmer que la méthode HACCP fonctionne efficacement.

- Constituer un dossier dans lequel figurent toutes les procédures et tous les relevés concernant ces principes et leur mise en application (traçabilité).

En appliquant cette méthode, le personnel sera en mesure de détecter les étapes où il existe un danger de contamination.

Comment mettre en place le plan HACCP en 12 étapes ?

La mise en place d’un plan HACCP (Hazard Analysis and Critical Control Points) est une démarche systématique et préventive pour assurer la sécurité des aliments. Ce processus rigoureux permet de détecter et de maîtriser les dangers qui peuvent survenir à différentes étapes de la chaîne de production des établissements de restauration commerciale relevant des secteurs de la restauration traditionnelle, des cafétérias et autres libres-services et de la restauration fast-food.

Voici les 12 étapes clés pour développer et maintenir un système HACCP efficace.

1. Constituer une équipe HACCP

La première étape consiste à constituer une équipe HACCP compétente et diversifiée. Elle devrait être composée de professionnels qui ont une compréhension profonde de la chaîne de production, y compris des spécialistes en sécurité alimentaire, des opérateurs de production, des techniciens, et des gestionnaires. Il est crucial d’inclure des personnes ayant une expérience directe avec les processus spécifiques de l’entreprise.

Si l'expertise interne est insuffisante, il est recommandé de faire appel à des experts externes pour compléter les compétences nécessaires. Elle sera responsable de l'élaboration, de la mise en œuvre et de la maintenance du plan HACCP, en s'assurant que tous les aspects de la sécurité alimentaire sont couverts de manière adéquate.

2. Décrire le produit

La deuxième étape implique une description détaillée du produit, et couvre tous les aspects pertinents qui peuvent influencer la sécurité alimentaire. Cette description doit montrer sa composition, les ingrédients utilisés, les caractéristiques physiques et chimiques, la durée de vie, les conditions de stockage, et les méthodes de distribution.

Par exemple, pour un produit alimentaire, il est essentiel de noter si celui-ci est prêt-à-manger ou nécessite une préparation supplémentaire. Une description complète permet d’identifier les points où des dangers pourraient survenir et facilite l’évaluation des risques associés.

3. Identifier l'utilisation prévue

Il est important de définir l'utilisation prévue du produit par le consommateur final. Cette étape consiste à déterminer comment il sera utilisé, par qui, et dans quelles conditions. Par exemple, un produit peut être destiné à être consommé directement ou nécessiter une cuisson avant consommation.

Aussi, il est important de prendre en compte les groupes de consommateurs potentiellement vulnérables, tels que les enfants, les personnes âgées ou les personnes immunodéprimées, car ils peuvent être plus sensibles aux risques de sécurité alimentaire. Cette compréhension permet d'ajuster le plan HACCP pour couvrir tous les scénarios d'utilisation.

4. Élaborer un diagramme de flux de processus

Un diagramme de flux de processus est un schéma détaillé qui représente toutes les étapes pour produire, réceptionner des matières premières jusqu’à la distribution finale du produit. Chaque étape du processus doit être clairement décrite et visualisée, y compris les étapes de transformation, de stockage, et de transport.

Il doit contenir toutes les opérations et tous les points de contrôle potentiels. L'objectif est de fournir une vue d'ensemble claire et détaillée du processus de production, pour faciliter l'identification des points où des dangers pourraient survenir et affecter l’hygiène.

5. Vérifier le diagramme de flux sur site

Après avoir élaboré le diagramme de flux, il est essentiel de le valider sur le terrain pour s'assurer qu'il reflète fidèlement la réalité du processus de production. Cette vérification sur site implique une revue des opérations en cours et une comparaison avec le diagramme pour identifier toute divergence ou omission.

Il est important que l'équipe HACCP observe chaque étape du processus en temps réel pour confirmer l'exactitude du diagramme. Toute incohérence doit être corrigée immédiatement pour garantir qu’il reste une représentation fidèle de ce processus.

6. Identifier les dangers et réaliser l'analyse des risques

L'identification des risques est une étape clé où l'équipe HACCP doit répertorier tous les dangers biologiques, chimiques et physiques qui peuvent survenir à chaque étape du processus de production. Cela comprend les agents pathogènes, les contaminants chimiques, les corps étrangers, et tout autre risque potentiel pour la sécurité alimentaire.

Une fois identifiés, ils doivent être évalués en termes de gravité et de probabilité d'occurrence. L'analyse des risques permet de prioriser les dangers les plus critiques qui nécessitent des mesures de vérification spécifiques pour prévenir ou minimiser leur impact sur l’hygiène alimentaire.

7. Déterminer les points critiques de contrôle (CCP)

Les points critiques de contrôle (CCP) sont les étapes du processus où des mesures de contrôle peuvent être appliquées pour prévenir, éliminer ou réduire les dangers identifiés à des niveaux acceptables.

L'identification des CCP est une étape fondamentale, car elle permet de concentrer les efforts de surveillance et de contrôle sur les points où ils sont les plus nécessaires. Chaque CCP doit être clairement défini et documenté, et des critères spécifiques doivent être établis pour garantir que les risques sont maîtrisés efficacement.

8. Établissement des limites critiques pour chaque CCP

Pour chaque CCP identifié, il est nécessaire de définir des limites critiques. Ces limites sont les critères mesurables qui séparent l'acceptabilité de la non-acceptabilité en termes de sécurité alimentaire. Elles peuvent inclure des paramètres comme la température, le temps, le pH, ou les niveaux de résidus chimiques.

Elles doivent être basées sur des normes réglementaires, des recommandations scientifiques ou des données validées. Elles servent de seuils à ne pas dépasser pour garantir que le processus reste sous contrôle et que les dangers sont maîtrisés.

9. Mettre en place des procédures de surveillance des CCP

La surveillance des CCP consiste à observer ou mesurer de manière continue ou périodique les paramètres définis pour chaque point critique. Elle permet de s'assurer que les limites critiques sont respectées en permanence.

Les procédures de surveillance doivent être claires et détaillées, précisant qui est responsable de celle-ci, quelles méthodes seront utilisées, et à quelle fréquence les mesures seront prises. Une documentation précise de ces activités doit être faite pour démontrer que le processus est sous contrôle et pour détecter rapidement toute déviation qui pourrait nécessiter une action corrective.

10. Établir des actions correctives

Lorsque la surveillance indique qu'un CCP n'est pas maîtrisé (c'est-à-dire que les limites critiques ne sont pas respectées), des actions correctives doivent être mises en œuvre immédiatement. Ces actions visent à restaurer le contrôle du processus et à prévenir la récurrence des déviations.

Les actions correctives doivent être pré-établies et documentées pour chaque CCP. Elles doivent inclure des procédures pour gérer le produit non conforme, identifier la cause de la déviation, et documenter les actions prises. L'objectif est de minimiser l'impact sur la sécurité alimentaire et de corriger le processus de manière efficace et rapide.

11. Mettre en place des procédures de vérification

La vérification est une étape qui consiste à évaluer si le système HACCP mis en place par votre entreprise fonctionne comme prévu et si les procédures mises en place sont efficaces pour maîtriser les dangers.

Les activités de vérification peuvent être : des audits internes, des tests microbiologiques, des révisions des enregistrements de surveillance et des inspections.

La vérification permet de confirmer que le plan HACCP est appliqué correctement et que les CCP sont maîtrisés. Elle doit être effectuée régulièrement et documentée, et les résultats doivent être utilisés pour améliorer continuellement le système HACCP.

12. Mettre en place une documentation et une gestion des enregistrements

Une documentation rigoureuse et une gestion efficace des enregistrements réalisés par votre entreprise sont cruciales pour démontrer la conformité et la performance du plan HACCP. Tous les aspects du système HACCP doivent être documentés, y compris les procédures de surveillance, les actions correctives, les résultats de vérification, et les modifications apportées au plan.

Les enregistrements doivent être conservés de manière organisée et accessibles, car ils fournissent des preuves de la maîtrise des CCP et de la sécurité du produit. Une gestion adéquate des documents et des enregistrements est essentielle pour assurer la traçabilité et la transparence, et pour répondre aux exigences réglementaires.

Après avoir connu un franc succès au sein des vols spatiaux. La démarche HACCP commença à se répandre dans les organisations privées nationale et internationale comme la food and drug administration ou encore l’organisation mondiale de la santé. Ce fut ensuite au tour des industriels d’intégrer la démarche HACCP à leurs productions respectives.

Voyant le succès de cette démarche, la commission européenne décide d’intégrer la méthode HACCP dans de nombreuses directives notamment la directives 93/43 sur l’hygiène des aliments en général. L’OMS décide avec les accords SPS de faire de l’HACCP la méthode de référence pour les litiges internationaux.

Autres villes

- Formation hygiène alimentaire HACCP Amiens

- Formation Hygiène Alimentaire Haccp Angers

- Formation Hygiène Alimentaire Haccp Bordeaux

- Formation Hygiène Alimentaire Haccp Dijon

- Formation Hygiène Alimentaire Haccp Le Havre

- Formation Hygiène Alimentaire Haccp Le Mans

- Formation Hygiène Alimentaire Haccp Metz

- Formation Hygiène Alimentaire Haccp Montpellier

- Formation Hygiène Alimentaire Haccp Nancy

- Formation Hygiène Alimentaire Haccp Nantes

- Formation Hygiène Alimentaire Haccp Nice

- Formation Hygiène Alimentaire Haccp Reims

- Formation Hygiène Alimentaire Haccp Rennes

- Formation Hygiène Alimentaire Haccp Rouen

- Formation Hygiène Alimentaire Haccp St Etienne

- Formation Hygiène Alimentaire Haccp Strasbourg

- Formation hygiène alimentaire HACCP Toulon

- Formation hygiène alimentaire HACCP Toulouse

- Formation hygiène alimentaire HACCP Troyes

- Formation Hygiène Alimentaire Orléans

Sessions programmées

Formulaire de contact

Publications

- Formation Haccp Crèche 22 novembre 2017

- Formation haccp pour les Ehpad, résidences seniors & maison de retraite 22 novembre 2017

- Quel intérêt pour les restaurateurs 31 janvier 2017

- Qu’est-ce que le titre de maître restaurateur ? 30 janvier 2017

- Comment bien choisir sa formation HACCP 30 janvier 2017

- La méthode HACCP, applications et principes 17 juin 2016

- Définitions des termes et concepts des bases HACCP 17 juin 2016

- Introduction HACCP : Aliments et protection du consommateur 17 juin 2016

- Pourquoi faire une formation HACCP ? 24 septembre 2015

- Mieux comprendre les 7 principes de la formation HACCP 24 septembre 2015